Nowoczesne technologie w całometalowych czujnikach indukcyjnych

Przemysł produkcyjny rozwija się w szybkim tempie, a rosnąca automatyzacja wymaga niezawodnych rozwiązań w zakresie kontroli procesów. Jednym z kluczowych elementów, które wspierają rozwój nowoczesnych linii produkcyjnych, jest całometalowy czujnik indukcyjny. To zaawansowane urządzenie pozwala na precyzyjne wykrywanie obiektów metalowych nawet w trudnych warunkach środowiskowych. Coraz częściej wykorzystuje nowoczesne technologie, które zwiększają jego trwałość, dokładność i elastyczność zastosowań. W tym artykule przyjrzymy się innowacjom, które znacząco podnoszą efektywność pracy całometalowych czujników indukcyjnych.

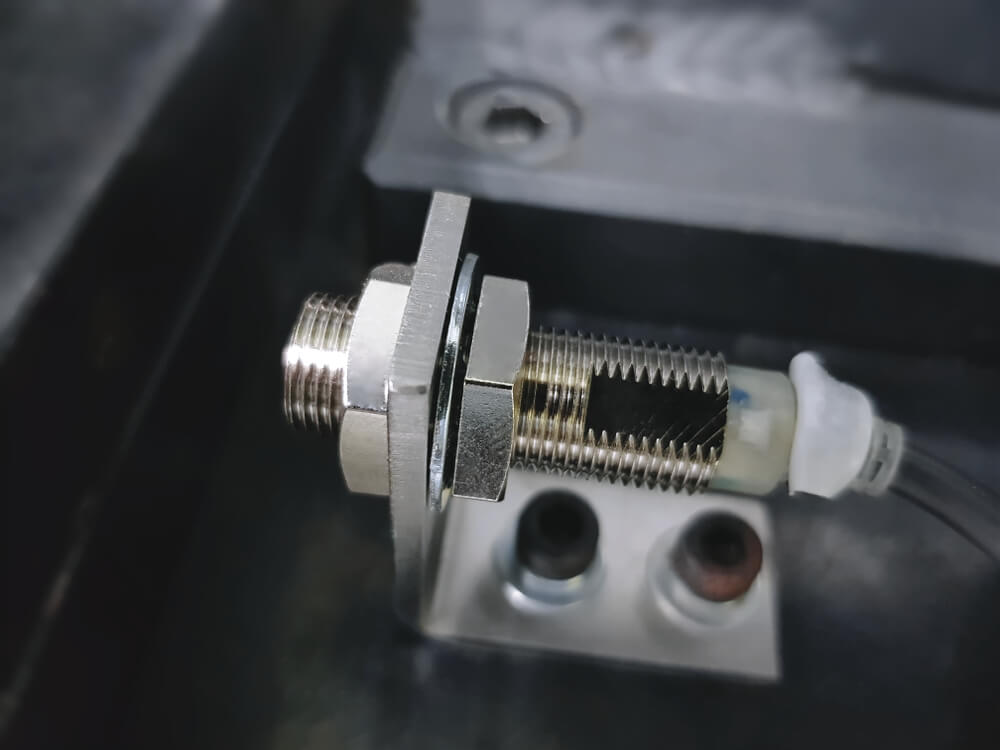

Zaawansowana konstrukcja pełnometalowej obudowy

Nowoczesny całometalowy czujnik indukcyjny wykorzystuje wytrzymałą obudowę ze stali nierdzewnej lub stopów metali o wysokiej odporności na ścieranie. Taka konstrukcja chroni elektronikę przed uszkodzeniami mechanicznymi, wilgocią, pyłem i substancjami chemicznymi. Obudowa o podwyższonej szczelności często spełnia normy IP67, IP68 czy nawet IP69K, co pozwala na stosowanie czujników w środowiskach o dużym zapyleniu, wysokiej wilgotności czy przy regularnym myciu ciśnieniowym. To rozwiązanie jest szczególnie istotne w przemyśle spożywczym, farmaceutycznym i motoryzacyjnym, gdzie niezawodność urządzeń ma kluczowe znaczenie.

Większy zasięg detekcji dzięki nowym układom pomiarowym

Postęp technologiczny w elektronice pozwolił zwiększyć zakres wykrywania obiektów metalowych bez pogorszenia precyzji pomiaru. W porównaniu ze starszymi modelami, nowoczesny całometalowy czujnik indukcyjny osiąga nawet o 30–50% większy zasięg detekcji. Zastosowanie zaawansowanych układów pomiarowych umożliwia stabilne działanie w zmiennych warunkach środowiskowych, takich jak wysoka temperatura, duża wilgotność czy obecność chłodziw. Dzięki temu producenci maszyn i systemów automatyki mają większą swobodę w projektowaniu urządzeń, co przekłada się na wyższą efektywność całego procesu produkcyjnego.

Integracja z systemami przemysłowymi

Dzisiejsze czujniki indukcyjne nie pełnią już wyłącznie funkcji detekcji. Coraz częściej całometalowy czujnik indukcyjny jest elementem rozbudowanych systemów monitorowania i sterowania. Wspiera protokoły komunikacyjne, takie jak IO-Link, które umożliwiają dwukierunkową wymianę danych pomiędzy czujnikiem a centralnym systemem automatyki. Operatorzy mogą w czasie rzeczywistym kontrolować parametry pracy, aktualizować konfiguracje i diagnozować ewentualne usterki. Dzięki temu czujniki stają się integralną częścią inteligentnych fabryk i wpisują się w koncepcję Przemysłu 4.0.

Odporność na zakłócenia elektromagnetyczne

W nowoczesnych zakładach produkcyjnych występuje wiele urządzeń generujących silne pola elektromagnetyczne. Najnowszy całometalowy czujnik indukcyjny wykorzystuje zaawansowane układy filtrujące, które minimalizują wpływ zakłóceń. Zapewnia to stabilne i powtarzalne pomiary nawet w pobliżu spawarek, silników elektrycznych czy falowników. Wyższa odporność na zakłócenia oznacza mniejszą liczbę błędnych sygnałów, a co za tym idzie – większą niezawodność całego systemu produkcyjnego.

Energooszczędność i długa żywotność

Nowoczesne technologie stosowane w czujnikach indukcyjnych skupiają się również na redukcji zużycia energii. Każdy całometalowy czujnik indukcyjny korzysta z zoptymalizowanych układów elektronicznych, które pozwalają na mniejszy pobór prądu przy zachowaniu wysokiej czułości pomiarów. Dzięki temu urządzenia działają stabilniej i rzadziej wymagają wymiany. W połączeniu z trwałą konstrukcją obudowy, żywotność nowoczesnych czujników sięga nawet kilkunastu lat, co znacząco zmniejsza koszty eksploatacji.

Podsumowanie

Całometalowy czujnik indukcyjny to połączenie solidnej konstrukcji, zaawansowanej elektroniki i integracji z inteligentnymi systemami przemysłowymi. Zwiększona odporność na trudne warunki, większy zasięg detekcji, energooszczędność i możliwość pracy w środowiskach o wysokim stopniu zakłóceń sprawiają, że jest to rozwiązanie, które odpowiada na potrzeby nowoczesnego przemysłu. Wybór odpowiedniego modelu pozwala zwiększyć wydajność procesów, poprawić bezpieczeństwo i obniżyć koszty utrzymania maszyn.